ホワイト企業大賞受賞の西精工も活用!QC検定のメリットとは?

今回は、品質管理検定(以下、QC検定)※を社員教育に導入している西精工株式会社(以下、西精工)で品質保証を担当する実松泰三さん、人事を担当する井出貴大さん、実際にQC検定2級に合格して検査業務に活かしている梶浦麻李亜さんにお話を伺いました。

※一般財団法人 日本規格協会 品質管理検定センター主催

品質管理検定(QC検定)とは

QC検定は、品質管理の重要性や職場生活の基本、品質管理の専門知識など幅広い知識を習得できる検定です。職場生活や品質管理の考え方など基礎的な内容が問われる4級から、高度なデータ処理、統計学の知識が求められる1級まで自分のレベルに合わせて受検できます。品質への取り組みが重要視されている昨今、この検定の学習を通じて得た知識は、あらゆる業種・職種で役に立つでしょう。

品質管理検定(QC検定)の詳細はこちら

品質管理検定(QC検定)公式サイト

導入の目的

品質管理の知識を習得し実践に活かすことで、製品や業務の品質改善を図る

実際の効果

・体系的なカリキュラムで品質管理の理解度がUP・品質管理のスキル習得を可視化できるようになった

・物事をより深く考えたり、視野を広げたりすることができ、業務の見直しや改善につながった

西精工の事業内容について教えてください。

実松さん:弊社は1923年の創業以来、ナットなどの金属パーツを製造・販売している企業です。

弊社では、製造したパーツを「高品質・高精度・極小」など付加価値の高い製品という意味を込めて「ファインパーツ」と呼んでいます。お客様へのお役立ち度が評価され、有名メーカーの自動車やゲーム機、家電、バイク、眼鏡など身近な製品にも使われているため、きっとみなさんも知らないうちに、弊社の「ファインパーツ」が組み込まれた製品を使用されていると思います。

弊社で主に取り扱っているのは、呼び径(パーツに空いている穴の大きさ)が1mmから16mmほどの金属パーツです。業界では「小径」と呼ばれる比較的小さなパーツで、その形状はお客様の使用用途によって異なります。

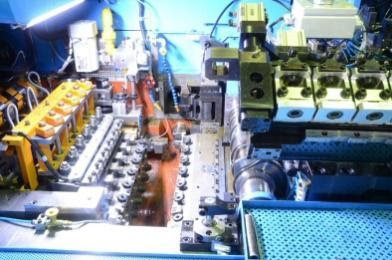

基本的な製造方法は7段階で、(1)まず「鍛造」といって、材料となる金属素材を金型に入れ、圧を加えて製品の形に成型します。(2)次にタップという刃具を使って製品にねじ部分の切り出し加工をします。(3)その後は製品によって必要な加工(切削や転造など、追加の成形加工)を行ない、(4)洗浄して加工油を落とし、(5)防錆油を塗布。(6)品質検査、(7)計量・梱包という順序を経て、やっとお客様にお届けすることができるのです。

また、例えば耐荷重、防食性、装飾性などの特別な機能を求められる場合には、ビジネスパートナー(以下、BP)様で熱処理や表面処理(めっき処理)などをしていただきます。複数のBP様と協働して造る製品を、「複合多工程品」と呼んでいますが、こういったBP様との協働が、弊社の特徴の1つとなっています。

▲金属素材を鍛造する成型工程の金型

2017年度のホワイト企業大賞を受賞されていますが、どのような取り組みが評価されたのでしょうか?

井出さん:まずホワイト企業大賞とは企業や公共団体、NPO法人などを対象に、「社員の幸せと働きがい、社会への貢献を大切にしている企業」を年に1回選定し、表彰する制度です。弊社は第3回ホワイト企業大賞を受賞し、以後は弊社社長の西泰宏も企画委員の一人として活動しています。

ホワイト企業大賞の選考基準の1つが社員へのアンケート調査なのですが、そのアンケートで弊社社員の97%が「会社に来るのが楽しい」と回答していました。これは社員同士がお互いをよく知っていることや、会社の雰囲気の良さから来ていると思います。

弊社は「社員とその家族を幸せにする」という経営理念を掲げていますが、人が幸せになるために人間的な成長は不可欠です。そのために社長は社員の人間的成長を目的とした仕掛けを多く作りました。

例えば毎朝1時間の朝礼や、社長が講師を務めるリーダーシップ勉強会、チーム全員が社長と対話する係別面接などです。そこでは「お客様や仲間から愛されるようになるには?」「今までできなかったことができるようになるには?」などさまざまなテーマで対話が行われています。

これ以外にも8人以内の飲み会を開催する8コンをはじめとして、社員同士が対話する場が多く設けられ、これが社員同士の相互理解や雰囲気の良さを作ることにつながっているのではないでしょうか。

実松さん:また、人材教育が盛んな点も弊社の特徴であり、ホワイト企業大賞受賞の決め手になっていると思います。

弊社では企業内大学という形で常時10科目ほどの講座が用意されており、その内容には自社の製品知識に関することやQC検定などの品質管理教育、成型・切削など加工技術、Word・Excelの活用方法、さらに簿記の基礎などもあります。主に各講座の講師は課長クラスが受け持っていますが、課長以外にも社員それぞれが得意分野の講師となって他の社員に教えています。中でもQC検定講座は品質管理の重要性やQC手法、職場生活の基本など幅広い知識を習得できるとして、多くの社員が受講しています。

一人の社員が持つ知識を広く共有できるのはもちろんですが、誰かに教えるときには本人にとってどんなに得意な分野であっても、さらなる学習が必要となります。うまく人に説明できない部分こそ自身が理解できていない部分ですから、講師を務める社員自身もさらに学びを深めることができるのです。このシステムは社員同士が共に成長していく、最良の方法だと考えています。

QC検定の導入のきっかけを教えてください。

実松さん:当時の品質保証課長がQCサークル四国支部で活動していた頃、課長が一緒に活動されていた方から「品質管理の知識を問われる検定がある」というお話を聞いたそうです。そこで「こういう検定があるけど、受けてみるか?」と私に勧めたのがきっかけです。

また当時、社長から「何でもいいから、自分のできる範囲で他の社員の世話をすること。人の世話をする人が一番成長するから」と指導をいただいていたので、QC検定を受験するだけではなくQC検定講座の講師も担当することになりました。

学習を進めていくと、級ごとに品質管理の知識が体系的にまとめられていることが分かり「これだけ要点をまとめてくれているなら、他の社員も学びやすいのでは」と感じたのを覚えています。

勉強会を始めたのが2007年、その当時は自作のテキストやプリントを準備する程度の軽い気持ちで始めてしまったのですが…(笑)。そもそも3級は合格率50%前後、2級は合格率20%前後と難易度の高い検定ということもあり講座を始めてすぐに「みんなが合格するまで続けるのはやはり大変だ」と気付きました。それでも理解しやすいように資料を工夫したり、説明の仕方を変えてみたりと自分なりに伝え方を改善することで徐々に合格者も増え、今では全社員の6割が3級に、1割が2級に合格しています。

QC検定合格に向けて、社内ではどのような取り組みをしているのですか?

実松さん:合格に向けては企業内大学のQC検定講座で重点的に試験対策を実施しています。

3級の場合は年に2回の試験に向け、半年間をかけてカリキュラムを進めます。受検者にはテキスト、問題集、単語や記号、公式の一覧表を準備し、月に4、5回のペースで講座を受けてもらいます。弊社には3つの工場があるのですが、全ての工場に出向いて講座を開いているので、自然と開催する講座の回数が増えます。

それでもうまく時間を作って、学習が進んでいない社員に個別で授業をしたり、試験直前は学んだ内容の最終確認をしたり、質問を受けたりと講師役の社員や既に合格した社員が手厚く受検者をサポートしています。それでやっと、ここまで合格者を増やすことができました。

梶浦さん:弊社では以前から勉強会があったり、課題図書があったりと「学ぶ社風」がありました。ただ、QC検定では合格という形で頑張りが目に見えるので、より学習へのモチベーションUPにつながった気がします。

井出さん:また、知的障碍を持つ社員にも教育の一環としてQC検定4級に挑戦してもらいました。

受検に向けては品質保証課長がほぼ毎日、一緒に学習をしながらフォローしていましたが、「実践を通して品質管理を学んでもらいたい」という思いから、毎日製品の厚みを測り、平均データの推移を表した管理図を作るという作業を半年以上続けました。

実際にデータを取る体験をしながら知識を身に付けた結果、その後見事4級に合格し、今は3級合格を目指して頑張っています。

QC検定を導入してどんな効果がありましたか?

実松さん:QC検定の学習は、社内の品質管理や作業改善をさらに向上させました。

例えばQC検定2級で学ぶ「実験計画法」の知識を生かして、製品の機能を管理するための「重要特性」を明らかにし、改善を行ったという事例があります。

硬さや保証荷重など製品に求められる機能は機械的性質と呼ばれますが、これは製品の高さや直径といった、製品の寸法と因果関係があります。「どのくらいの強度にするか」「どのくらいの重さに耐えられるようにするか」など、造った製品に求められる機能があるのかは実際に検査して調べることになり、検査で不良品が発見された場合、せっかく造った製品は廃棄しなければならないのです。

そこで実験計画法を使って製品の直径や高さなどの寸法と、製品が持つ機能の相関関係を調査・検証しました。製品のどの寸法が製品の機能に最も影響しているのかをデータで明らかにしたのです。重点的に管理すべき寸法が分かったことで、加工時にその部分を注意して管理し、生産性の改善につながりました。

梶浦さん:普段の業務でも、2級合格後は先輩が私の意見を求めてくれたり、後輩に品質管理の知識を教えられるようになったりと、QC検定の受検はとてもためになったと思います。

また、品質検査のときのルールを見直すこともできるようになり、製品ごとに特徴や気を付けるポイントを意識して、みんなが同じ手順、同じクオリティ、同じ所要時間で作業できるようになりました。

お客様や社員みんなの安全のためにできることが増えたと感じていますし、もっと学習を続けて、今度は2級の内容をみんなに教えられるようになりたいです。

人事担当者の目線からQC検定のおススメポイントはありますか?

井出さん:QC検定の学習は、思考プロセスの獲得に大きな効果があるのではないかと思います。

弊社では、思考プロセスについて社員に分かりやすくするために恋愛に例えて説明することがあるのですが…(笑)。

例えば「どうして恋人ができないんだろう」とむやみやたらに考えても意味が無くて、「どんなことをしたら相手からの反応が良くて、どんなことをしたら嫌われてしまうのか」、そして「なぜ自分のその行動が相手のその反応につながるか」という分析と疑問の思考プロセスを大切にしてほしいと伝えるようにしています。

QC検定の学習では、専門的な知識と併せてこのような分析と疑問の思考プロセスも獲得することができ、どのような業務をするのにあたっても有益です。

これからの製造業界では、人間が行っていた業務が新しい技術やAI(人工知能)に取って代わられるという危機感が大きくありますが、分析をしたり、疑問を持ったりして深く考えるという作業はAIに代替できず、人間にしかできません。

「人」が魅力の弊社において、製造の現場に人がいらなくなる、という事態を避けるためにも一人一人が「分析し、疑問を持ち、考え、実践する」力を持つことが「人の集う西精工」を守るための盾となるのではないでしょうか。

これからの展望について教えてください。

井出さん:やはり、全社員がQC検定を持っていればお客様からの信頼・安心にもつながるはずです。最終的にはその状態が理想ですが、当面の目標は「3級合格者7割超」でしょうか。

QC検定の合格者が増えれば、その分勉強会の講師を務める社員も増え、今後の受検者へさらに手厚いサポートが可能になります。合格を目指すのはもちろんですが、引き続き全社員がお互いに知識や考え方を共有し、成長し合えるようにじっくりと取り組もうと考えています。

実松さん:また、自動車部品の品質管理を国際的な基準で定めている「IATF16949」※では、現場で製品を作る過程や数値をまとめたデータを取り続けることが求められます。これに応対するべく、データのまとめ方や、現場で可能な品質向上策への理解がQC検定の学習を通して深まれば、さらに多くのお客様に「ファインパーツ」を届けられるはずです。

※部品・材料のメーカー(サプライヤー)を対象に、欧米の自動車メーカーや産業団体によって認証される規定。

これからもご期待にお応えするものづくりと併せて、学びを通して社員同士が相互成長する「西精工らしい」会社の姿をお客様にお届けしていけたらと思います。

※記事作成日:2020年1月20日

社名

西精工株式会社

代表者

代表取締役社長 西 泰宏

従業員数

246名 (平成30年4月1日現在)

事業概要

ナットを中心としたファインパーツの製造・販売

(自動車、家電・弱電、住宅設備機械、建設機械、ゲーム機)

コーポレートサイトはこちら